Die Lok Nummer 4 des Frankfurter Feldbahnmuseums

Die Platzverhältnisse lassen die Digitalvariante mit einem Sound und PowerPack zu.

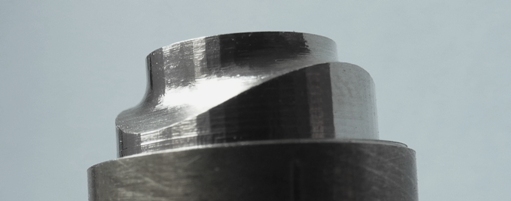

Der Radstern nach seiner Bearbeitung in der Fräse.

Das Bild zeigt ein nach NEM gefertigten Radreifen und die zugehörige Radnabe. Die Vorgaben aus der Norm wurden zu Gunsten möglichst großer Vorbildnähe gewählt. Das Material ist Neusilber. Die Montage des Radreifens erfolgt elektrisch isoliert zur Radnabe. Der Luftspalt zwischen Radreifen und Radnabe wird mit einem Einkomponenentenklebstoff gefüllt. Kaum zu glauben, dass beide Teile in einer Fräse gefertigt werden konnten.

Die beiden Getriebehälften und der Bodendeckel sind im CAD System fertig entworfen. Als Antrieb ist ein Faulhaber Flachläufer mit Schwungmasse vorgesehen. Die Motorbefestigung ist durch Langlöcher einstellbar, damit das Spiel zwischen Schnecke und Schneckenrad genau justiert werden kann. Eine Achse ist als Pendelachse ausgeführt. Die Modellgeschwindigkeit entspricht beim Vorbild etwa 18 km/h.

Und nun das Ganze in der Realität. Die geschraubte Konstruktion ist recht aufwendig aber servicefreundlich. Alle Teile sind mit geschliffenen Stahlstiften in ihrer genauer Position fixiert. Die Trennlinie zwischen Bodendeckel und den beiden Seitenteilen verläuft so, daß die zwei angetriebenen Achsen zuvor vollständig mit Rädern und Zahnrädern bestückt werden können, bevor diese in das Getriebe verbaut werden.

Das Fahrwerk vor seiner Montage. Zu sehen sind der Motor mit Halterung, die beiden gefrästen Getriebehälften und der Bodendeckel. Die Rechteckmuttern M1,6 sind Normteile und stecken schon in den Taschen der Getriebehälfte. Die beiden Stahlstifte halten die Hälften in der exakten richtigen Lage. Die Radsätze sind mit Kugellagern versehen. Die Stahlachsen haben ein leichtes Übermaß, damit die Räder und das Zahnrad straff aufgezogen werden können. Die Kugellager wurden zuvor innen mit einem Schleistift geweitet, damit die Montagekräfte nicht zur Beschädigung der Lager führt. Die Kugellager haben außen einen Passring und sie stecken mit ihrer Innenhälfte in den gefrästen Taschen der Getriebehälften. Alle Zahnradachsen haben zur Einstellung eines geringen achsialen Spiels dünne Anlaufscheiben.

Inzwischen ist das Fahrwerk bestückt und wartet auf seine Probefahrt. Die gedrehten Mikroniete sind in den geätzten Löchern verlötet worden. Die Zylinder sind aus CNC-gefrästen Teilen mit Weichlotverbindungen entstanden. Die Seitenteile des Fahrwerkes lassen sich in verschiedenen Abständen für die 3 gebräuchlichen Spurweiten 12, 13.3 und 16.5 mm montieren.

Mancher Modellbauer kennt das Problem: die runden Übergänge zwischen Dom und Kessel sind nicht ganz einfach zu realisieren. Oft hilft man sich mit einem Oval, dass dann in die Kesselrundung gebogen wird, oder es wird einfach zum Spachtel gegriffen. Ich bin einen anderen Weg gegangen. In einem 3-D-Programm habe ich einen Zylinder für den Kessel und einen Zylinder für den Dom senkrecht aufeinander gestellt. Die Schnittkante zwischen diesen beiden Zylindern wird nun mit einem Radius entsprechend dem Vorbild versehen. Der entstandene Körper ist rechts im Bild zu sehen. Nun wird, ähnlich wie beim 3-D-Druck, eine Datei exportiert (STL), die die CNC-Fräse in einen realen Körper umsetzen kann. Ich bin schon ein wenig gespannt, wie das Ergebnis in Messing aussehen wird. Vor allem beschäftigt mich die Frage: werden die Texturen (Treppen) nicht sichtbar sein ?

Das Ergebnis kann sich sehen lassen. Ich habe die Frässoftware so benutzt, dass die Fräsbahnen aus waagerechten Schnitten durch den Körper errechnet werden. Die Schnitte liegen eng aneinander, damit die Texturen nicht zu sehen sind. Als Fräser verwende ich einen Radiusräser, damit die Treppenkanten zusätzlich verrundet werden. Der zylindrische untere Teil wird im Kessel so versenkt, dass eine kleine Kante hervorsteht. Die Kante soll die Bleche, wie beim Original, nachbilden.

Nun kann man schon ein wenig sehen. Der Kessel ist bestückt und ausgerichtet.

Die Rauchkammertür und die Zylinder mit den zahlreichen Modellbauschrauben sind immer ein kleiner Blickfang. Das Fahrwerk ist hier in seiner schmalen Ausführung (12mm) zu sehen. Bei den Versionen 13,3 und 16,5 mm wandern die Zylinder kaum sichtbar nach außen.

Es fehlen noch die Steuerungsteile, einige Leitungen, die Signaleinrichtung, die Inneneinrichtung, die Kupplungen und die Lokbeschilderung. Dann bekommt das Modell sein Farbkleid. Die gefrästen Fensterrahmen lassen sich extra lackieren, damit erreicht man eine saubere Farbtrennung. .

Die Kuppel- und Treibstangen entstehen. Das Bild rechts oben zeigt die sichtbare Seite, die aus dem Rohling herausgefräst wurde. Unten ist die vom Rohling getrennte Treibstange zu sehen. Die Schraubenimitate wurden ebenfalls gefräst. Die Kenner des Vorbildes mögen mir es nachsehen, dass ich nur 3 der 4 Schrauben nachgebildet habe. Nach der Montage wird das praktisch nicht sichtbar sein.

Vor dem Lackieren. Die Bestückung des Kessels und die Inneneinrichtung sind beinahe komplett.

Das Fahrzeug besteht aus ca. 340 Einzelteilen, von denen nur die Schrauben, die Zahnräder und der Motor industriell gefertigt sind. Alles andere ist in Handarbeit bzw. mit einer CNC Maschine entstanden.

Die gefrästen Handräder machen durch den hervorstehenden Ring und Nabe einen besseren Eindruck, als die geätzten Versionen, die ich zuvor verwendet habe. Damit die Speichenausschnitte gelingen, wurde ein 0,5mm Kugelfräser eingesetzt.

Alle Bauteile sind nun spritzlackiert. Der Stehkessel hat beim Original einige Teile, die besonders hohen Temperatururen ausgesetzt sind. Hier ist es besser nicht glänzend schwarz zu lackieren.

Nach dem Aushärten geht es an die Endmontage. Hier ist größte Vorsicht geboten, um Lackschäden zu vermeiden. Bei einigen Montageschritten verwende ich Klebeband zum Schutz der gefährteten Lackflächen.

Wie jedes Projekt, geht auch dieses seinem Ende entgegen. Nach einer Bauzeit von ca. einem Jahr ist es nun fertig. Die Farbgebung weicht etwas von der Museumsvariante ab, aber auch im klassischen "Outfit" gefällt sie mir ganz gut.

Das Projekt ist abgeschlossen