Feldbahnlokomotive Henschel Fabia digital

Für dieses Modell wird eine Konstruktionszeichnung des Vorbildes im Maßstab 1:10 verwendet.

Das Modell soll digital gesteuert werden und durch einen eisenlosen Motor mit einem Durchmesser von 8mm angetrieben werden.

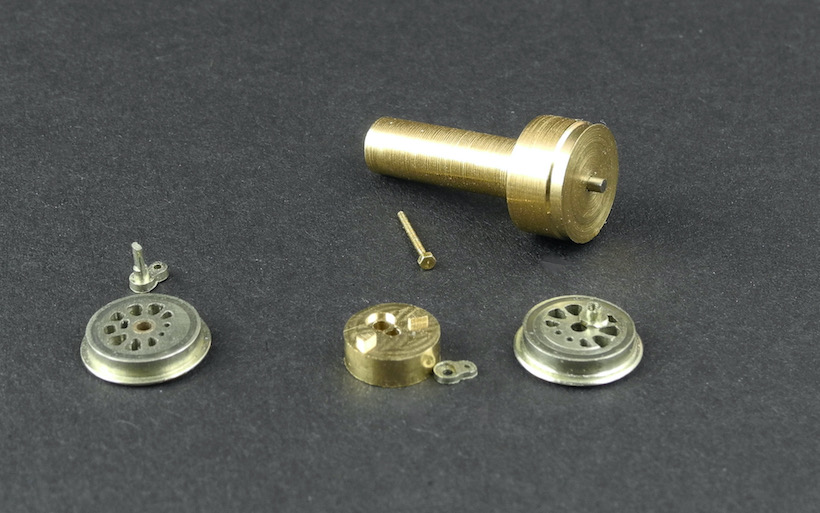

Wie immer beginne ich mit dem Herstellen der Räder. in CNC-Tecnik Als Material hat sich Neusilber bislang bewährt. Der Raddurchmesser des Originales wird mit 630mm angegeben. Ich verwende einen Rohling mit einem Durchmesser von 15mm.

Die Konstruktionszeichnung hilft bei der Gestaltung der Speichen.

Nachdem aus der Zeichnung ein Objekt für das CAD-System entstanden ist, kann die Draufsicht auf das Rad im Zeichungsaustauschformat an die CNC-Maschinensoftware exportiert werden. Durch das Ergänzen der Zeichnung mit den Technologieparametern (zB. Durchmesser des Fräsers, Drehzahl der Spindel, Vorschubgeschwindigkeit und Bearbeitungstiefe) entsteht eine Datei zur Steuerung der CNC-Maschine. Vor Bearbeitung der Werkstückes kann man sich das zu erwartende Ergebnis am Bildschirm ansehen, und mehr noch auch dessen Entstehung wird simulier.

Nachdem die Maschine ihrer Arbeit beendet hat, ist das Rad im Zentrum des zylindrischen Rohlings entstanden. Der Schlitz für die isolierte Ausführung des Radreifens wird mit 2-K-Klebstoff gefüllt. Ich verwende Stabilität Express (HENKEL), ich würde mir aber dünnflüssigeren Klebstoff wünschen.

Die äußere Fläche des zylindrischen Rohlings wird nun als Spannfläche benutzt. Das Rad wird vom Rohling getrennt und das überflüssige Material wird abgedreht, bis die Öffnungen der Speichen und der Isolierschlitz sichtbar werden. Wenn alles klappt, dann fällt das Rad aus dem Rohling heraus. Falls notwendig wird von hinten noch etwas fehlender Klebstoffs eingebracht.

Nun kann die Zentralbohrung des Rades zum Spannen benutzt werden, um die Laufflächen und den überschüssigen Klebstoff zu überdrehen. .. fertig

Die nächsten Arbeiten betreffen das Getriebe. Es soll aus 2 gefrästen Hälfte entstehen. Als Material benutze ich Rotguss (RG7). Das Material ist für Gleitlager gut geeignet, ich spare mir damit den Einbau von Bronzebuchsen.

Die beiden Getriebehälften werden mit Passstiften ausgerichtet. Die Schraubverbindung zwischen beiden Hälften gestattet es, jede Achse zuvor zu bestücken und dann einzeln und nacheinander zu montieren. So kann man den leichten Lauf bei der Montage Stück für Stück kontrollieren

Die Getriebehälften sind so ausgespart, daß die Zahnräder keinen gemeinsamen Raum mit der Getriebehälfte einnehmen. Die Überführung der Maße für die CNC-Maschine erfolgt wieder analog zur Herstellung der Räder. Wenn alles stimmt, dann zeigt die Simulation an der CNC-Maschine die Getriebehälfte

Nach kleinen Änderungen: Das Werkstück ist fertig gefräst

Inzwischen ist das Getriebe montiert. Die Getriebehälften werden durch Stahlstifte positioniert und verschraubt. Für das Schneckenrad gilt Zahnradgröße M0.4.

Die restlichen Stirnräder sind Modul M0.3. Bei der Bestellung hatte ich die Zentralbohrungen mit 1mm gewählt. Damit ist natürlich keine Passung (Übergangspassung zwischen Achsen und Zahnrädern sowie Rädern und Zahnräder) möglich. Ich habe den Mangel durch Passungshülsen behoben. Die Zahnräder wurden ausgebohrt und ein zylindrisches Drehstück eingepresst. Abschließend wurde gebohrt und auf 0,98mm aufgerieben. Die Achsen haben ca. 1/100 mm Übermaß (0,99 mm), so gelingt die Übergangspassung. Die Zahnräder wurden abschließend auf die exakte Höhe und falls notwendig auf den Solldurchmesser für aussen fein überdreht.

Insgesamt halte ich die Konstruktion und die Fertigstellung dieses Fahrwerkes für H0f deshalb für problematisch, weil zwischen den Radinnen-Flächen der H0F-Radsätze nur etwa 5,5 mm Abstand besteht. Das Getriebe muß also mit ca. 4,5mm Breite auskommen. Die flache Bauweise ist das Problem.

Als nächstes sind die Ätzteile für das Fahrwerk und das Gehäuse geplant. Hierfür gebe ich ein 0,3mm starkes Blech aus Neusilber in Auftrag.

Bis das geätzte Blech vom Dienstleister bei mir eintrifft, ist Zeit für die Fertigung einiger Teile wie Kessel, Dome, Schlot, Zylinderkorpus, die Halterung für den 8mm Motor, das Sicherheitsventil und die Anschlüsse am Sanddom. Alles wird fein säuberlich weich gelötet. Damit die Wärme der Flamme nicht die bereits fertigen Lötstellen wieder löst, benutze ich eine Kühlpaste. Diese schützt die fertigen Lötstellen.

Die Tür für die Rauchkammer ist ein aufwendig gefrästes Teil. Es ist aus einem Stück entstanden, mit Ausnahme der Scharnierachse und der Laterne.

Das Blech ist eingetroffen. Der Kollege hilft mit beim Austrennen der Ätzteile.

Das folgende Foto zeigt das Fahrwerk, wie es von unten in die Blechkonstruktion eingeschoben ist. Die Zahnräder sind verdeckt und werden so vor Verschmutzung geschützt. Das Fahrwerk ist lösbar mit der Blechkonstruktion verbunden. Wenn was schiefgeht gibt es immer einen Schritt zurück.

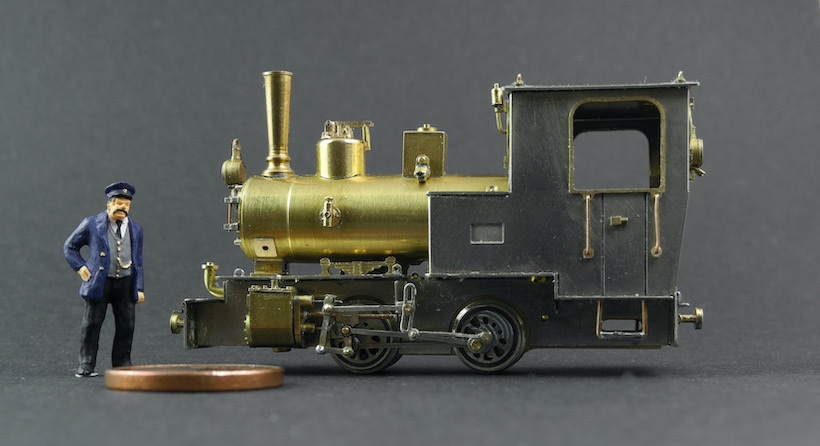

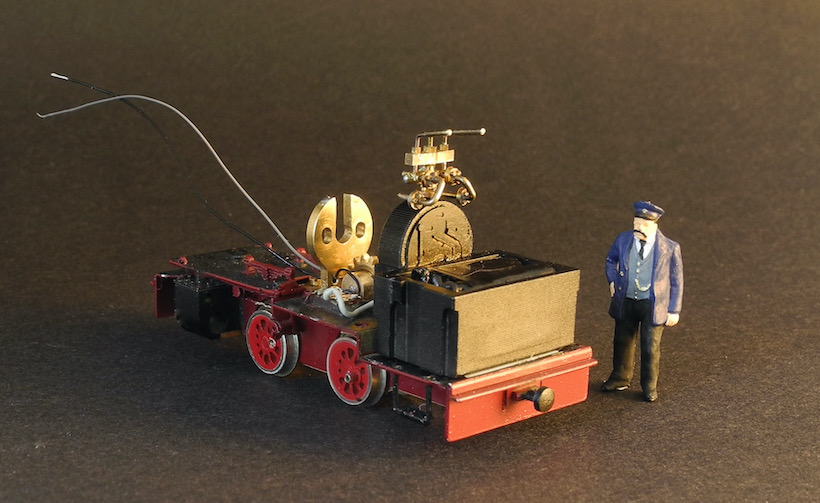

Die folgenden Fotos zeigen das Modell, die Teile sind nicht ausgerichtet und liegen lose aufeinander.

Es folgt die Montage der Treib- und Kuppelstangen und der Steuerung sowie die weitere Bestückung des Modells.

Die Konstruktion der Hinterräder habe ich geändert. Der Grund: die schwierige Montage der Kuppelstange, der Treibstange

Im Bild oben ist links die alte Version zu sehen.

Im Bild rechts ist Version, in der Rad und die zylindrische Aufnahme der Treib- und Kuppelstange aus einem Stück gefräst sind. Das rechts daneben zu sehende Oberteil wird dann mit einer M0,6 Schraube über der Treibstange am Rad fixiert.

Vorteil: die Montage ist einfacher

Nachteil: die ebene Spannfläche außer am Rad steht für das einfache Spannen für die Radbearbeitung nicht mehr zur Verfügung. Hierfür mußte ich ein Hilfswerkzeug bauen, es greift in die Speichenöffnungen hinein. Das Rad läßt sich nun wieder spannen.

Die folgenden Bilder zeigen die zahlreichen Kleinteile, die zur Probe am Modell fixiert sind.

Alle Teile sind nun komplett. Ohne die Elektronik mußten mehr als 200 Einzelteile gedreht, gefräst oder durch einen Dienstleister zugearbeitet werden.

Die nächsten Arbeitsschritte sind die Digitalisierung und die Farbgebung. Dann ist es nach vielen Monaten Arbeit geschafft.

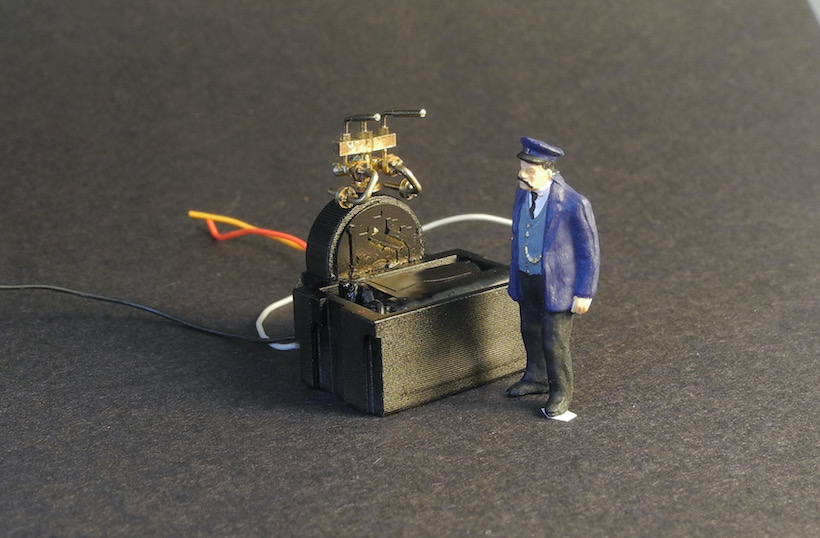

Die folgenden Bilder sollen die einzelnen Schritte bei der Endmontage dokumentieren.

Das Getriebe wird von unten in das Unterteil des Fahrwerksgehäuses geschoben.

Das Fixieren wird mit M1 Schrauben und Mikronieten realisiert.

Die Elektronik besteht lediglich aus einem Decoder (ZIMO MN250) und den zugehörigen 2 Speicherkapazitäten. Den geringe Platzbedarf verdanken wir den Entwicklern, die den direkten Anschluß der 2 Kondensatoren erlauben. Die externe Schaltung (ZIMO STACO03) entfällt. Die Endstufe für den Motor ist für 6 Volt ausgelegt, das hat sich bei diesem Modell auch für einen 12Volt Motor als brauchbar erwiesen.

Und so sieht es aus, wenn es am Fahrwerksgehäuse platziert wird.

Die Halterung für den Motor wird am Fahrwerk festgeschraubt.

Der Motor ist nun montiert. Die Einstellung des Spiels zwischen Schnecke und Schneckenrad ist durch Langlöcher in der Halterung möglich. Das Getriebe ist mit Stirnräder Modul 0,3 gestückt. Für die Schnecke und das Schneckenrad wurde Modul 0,4 ausgewählt, dementsprechend einfach ist die Einstellung des Spieles. Der Motor ist zur Probefahrt behelfsmäßig angeschlossen. Die Probefahrt und die Funktion des Energiespeichers wurden geprüft.

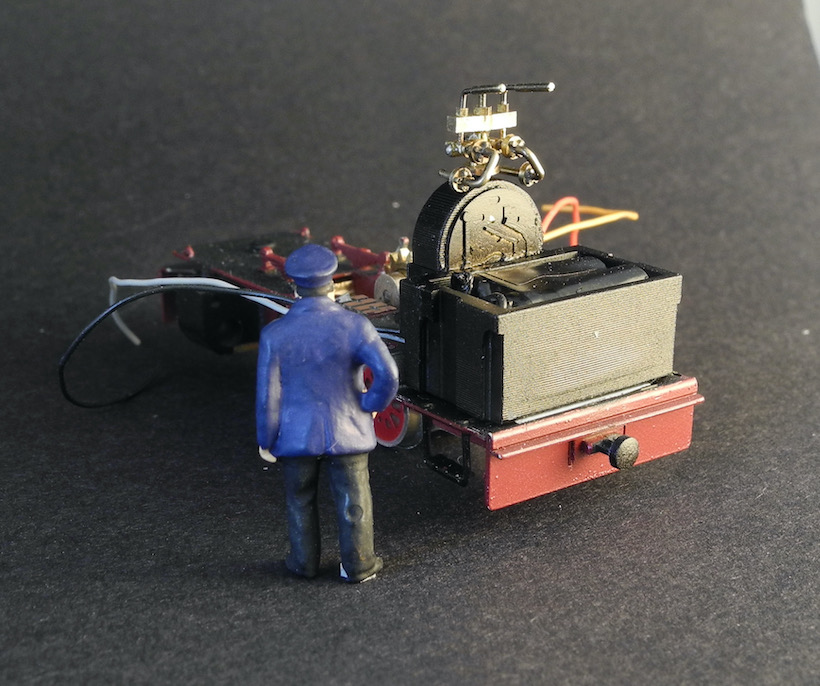

Das Gehäuse ist nun auch aufgeschraubt. Die Farbgestaltung habe ich als etwas aufwendig kennengelernt. Die Fensterrahmen sind mit Einsätzen aus Plexiglas-Glas ausgelegt. Die Herstellung der exakt passenden Einsätze gelingt, wenn man möglichst hartes Material mit einem scharfen CNC-Fräser bearbeitet.

Und da steht sie nun in einer Art HOBBY-LINE-Variante. Es warten noch etwa 45 Teile auf die Montage, dann ist das Modell komplett.

Geschafft, die Feldbahn Lokomotive ist vollständig bestückt und fahrbereit. Eine Beschreibung einiger Eckdaten zum Projekt und ein Video folgt

Zunächst das Video von der 1. Probefahrt

Einige Details zum Projekt folgen.

Bauzeit: ca. 1/2 Jahr

Material: Messing, Neusilber für die Blechteile, Rotguss für die beiden Getriebehälften, die Einpresslager aus Bronze entfallen daher.

Technologien:

Ätztechnik für das Gehäuse und das Fahrwerksblech (http://aehc.de),

Fräsen: für Getriebe Steuerung, Zylinder und Kleinteile am Kessel Räder (zum Teil CNC)

Drehen: Kessel, Schlot, Niete und Bolzen für die Steuerung, zahlreiche Kleinteile

Verbindungstechnik: Fügen, Pressen, Weichlöten, Kleben und Nieten

Untersetzung: ca. 1:40

Motor: Tramfabriek 12 Volt ohne Schwungmasse, Durchmesser 8mm

Digitalbetrieb: Decoder Zimo MN250, die Ladeschaltung entfällt bei diesem Decoder, 2 SuperCaps 4x12mm 0,3F 2,7 Volt.

Lackierung: Spritzlackierung Weinert Farben

Ätzschilder: Beckert Modellbau

3-D-Druck für das Gebäues für die Elektronik (rapidobject.com)

Besonderheit: Der Decoder ist für 6 Volt Motoren entwickelt. Hier hat er sich auch für einen 12Volt Motor bewährt. Vorteil: Die Speicherkondensatoren können ohne Ladeschaltung angeschlossen werden.

Das Projekt ist beendet